人工刮研在机床铸件行业占据有一席之地的原因

在计算机数控和自动化处理的时代, 对机床的配合表面进行人工刮研,似乎有点过时。事实上,由于人工刮研需要耗费额外的时间和精力,所以,许多OEM厂商都已经放弃采用这种方式。然而,仍然有一些厂家对它的价值支持有加,它们的观点是:人工刮研所涉及的技能以及带来的好处是采用机械方式无法复制的。

人工刮研是一个整形修正并为机床内配合表面提供含油纹理的手动过程。最经常使用的是一把平刮刀,它是一个类似于木刻工具、带平棱尖的手工工具。刮刀的尖部通常有1in宽或更小,与金属轴的宽度相匹配,刮刀的长度各有不同,操作人员用一只手将刮刀的尖端紧紧地顶住拟加工的配合表面,同时,用另一只手抓紧刀具手柄,用身体的重量,有力地把刀具猛推向配合表面,以形成一个模型。其他用于人工刮研的刀具包括经常用于倒角孔的三角刮刀,以及用于处理滑动轴承表面的凹磨圆形刮刀。

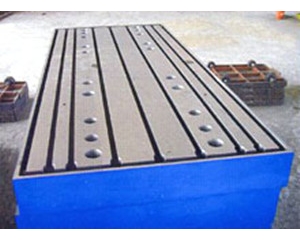

采用人工刮研处理配合表面的主要原因与其具有的持油性、稳定性和准确性有关。一旦两个铸件被结合在一起, 上面涂有工程师指定蓝色的部分,就会按照其在操作期间的方式,一直保持在顶部。如果有显示出接触的区域痕迹,就用手刮刀对表面进行修整, 使表面适当配合,同时,还可形成槽或浅凹坑,在表面张力处于保留状态的同时,实现油的汇集。这种做法形成了一个平顺的滑动,并有助于避免因完全平坦表面之间所造成的“滑动开始”现象,致使润滑油倾向于被挤压。这会导致金属表面彼此之间接触。对于大多数的机床导轨而言,最理想的做法是在每平方英寸的配合表面之间,形成大约八个接触点,从而提供平直度、稳定性,并防止摇摆。

在新机床中寻找人工刮研的配合表面,最有说服力的原因在于:这些应用中的一些铸件由于其本身的性质,存在着一些不规则的几何形状。此外,用于模拟人工刮研的磨削加工方法可能会导致材料出现收缩、弯曲、膨胀以及以后出现扭曲变形。因此,符合逻辑的结论应该是:在构建准确、可靠、耐用机床的学科方面,人工刮研技能仍然占据有一席之地。

人工刮研是利用刮刀、基准表面、测量工具和显示剂,以手工操作的方式,边研点边测量,边人工刮研加工,使工件达到工艺上规定的尺寸、几何形状、表面粗糙度和密合性等要求的一项精加工工序。通常机床的导轨、拖板,滑动轴承的轴瓦都是用人工刮研的方法作精加工而成的。