产品导航 Product Navigation

大型机床铸件生产难点

时间:2025-05-20 15:47:37 作者:泊头亚晟 点击:560次

大型机床铸件的生产是一个复杂的过程,涉及多个环节和技术挑战。 大型机床铸件通常尺寸大、结构复杂,铸造过程中容易产生残余应力。这种应力会对铸件的性能产生不良影响,例如导致热变形、表面裂纹、内部缺陷等,甚至可能导致机床整机结构的失稳。 中大型机床铸件的表面质量对整个制造过程和最终产品的质量至关重要。然而,这类铸件表面的气孔、夹渣、收缩缺陷等问题经常出现,会导致零件的机加工精度和表面质量下降,从而降低机...

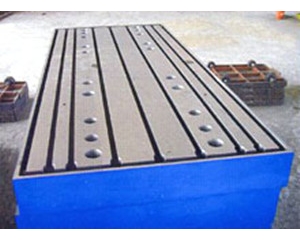

大型机床铸件的生产是一个复杂的过程,涉及多个环节和技术挑战。

大型机床铸件通常尺寸大、结构复杂,铸造过程中容易产生残余应力。这种应力会对铸件的性能产生不良影响,例如导致热变形、表面裂纹、内部缺陷等,甚至可能导致机床整机结构的失稳。

中大型机床铸件的表面质量对整个制造过程和最终产品的质量至关重要。然而,这类铸件表面的气孔、夹渣、收缩缺陷等问题经常出现,会导致零件的机加工精度和表面质量下降,从而降低机床整体性能。

中大型机床铸件的制造周期一般较长,且会受到许多不确定因素的影响。此外,铸件的成本往往较高,包括原料、能源、人工等因素,这会极大地影响到企业的生产经济效益。

缩孔与缩松是由于铸件在凝固过程中发生收缩,而金属液又无法及时补充造成的。这会影响铸件的完整性和性能。

裂纹可能是由于铸件内部应力过大或金属液冷却速度不均匀导致的。裂纹会严重影响铸件的强度和可靠性。

铸件在冷却过程中由于各部分冷却速度不一致而导致的尺寸或形状变化。变形会影响铸件的尺寸精度和安装使用。

砂眼是由于铸型表面的砂粒在金属液的冲击下进入铸件内部而形成的孔洞;粘砂是由于机床铸件表面与铸型之间发生化学反应或机械粘附而导致的铸件表面粗糙或带有铸型材料。这些问题都会影响铸件的质量和外观。

夹杂是由于金属液中混入了非金属夹杂物(如氧化物、硫化物等)而形成的缺陷。夹杂会影响机床铸件的力学性能和使用寿命。

相关新闻 INFORMATION