产品导航 Product Navigation

机床铸件缩孔缺陷的预防措施

时间:2025-02-25 15:03:47 作者:泊头亚晟 点击:1006次

机床铸件缩孔缺陷是铸造过程中常见的问题之一,它会影响铸件的质量和性能。 为了有效预防机床铸件缩孔缺陷,可以采取以下措施:提高浇注系统的挡渣能力:通过优化浇注系统的设计,减少金属液中的杂质和渣滓进入铸型,从而降低缩孔的形成几率。增大机床铸件内圆角:在设计铸件时,适当增大内圆角,有助于改善金属液的流动性,减少热节的形成,从而减少缩孔的产生。控制浇注温度和速度:适当提高浇注温度和速度,可以促进金属液的流...

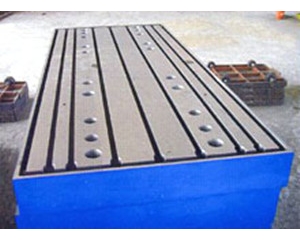

机床铸件缩孔缺陷是铸造过程中常见的问题之一,它会影响铸件的质量和性能。

为了有效预防机床铸件缩孔缺陷,可以采取以下措施:

提高浇注系统的挡渣能力:通过优化浇注系统的设计,减少金属液中的杂质和渣滓进入铸型,从而降低缩孔的形成几率。

增大机床铸件内圆角:在设计铸件时,适当增大内圆角,有助于改善金属液的流动性,减少热节的形成,从而减少缩孔的产生。

控制浇注温度和速度:适当提高浇注温度和速度,可以促进金属液的流动性和补缩能力,减少缩孔的形成。

合理设置冒口和冷铁:在铸件可能出现缩孔的厚大部位(热节)安放冒口,或在铸件远离浇冒的部位增设冷铁,以实现定向凝固,确保铸件各部分的收缩都能得到补充。

提高型砂和型芯的退让性:通过改善型砂和型芯的性能,使其具有更好的退让性,可以减少铸件在凝固过程中的应力集中,从而减少缩孔的形成。

避免壁厚的突然改变:在设计铸件时,尽量避免壁厚的突然改变,以减少热节的形成,从而减少缩孔的产生。

严格控制型砂性能和造型操作:通过严格控制型砂的性能和造型操作,可以减少砂眼和夹砂等缺陷的产生,从而间接减少缩孔的形成。

采用合适的铸造工艺:根据铸件的材质和结构特点,选择合适的铸造工艺,如逐层凝固或糊状凝固,以提高铸件的致密性,减少缩孔的形成。

相关新闻 INFORMATION