床身铸件皮下气孔的解决方案*】

床身铸件产品皮下气孔分为两种,一、内部发亮的皮下气孔,二、内部发黑的渣气孔。金属液与铸型(包括型砂、砂芯、涂料、冷铁),金属液与熔渣,或金属液内部某些元素、化合物之间发生反应形成的气孔,称为反应气孔,这类气孔一般位于铸件表皮下面,称为针孔或者皮下气孔,在球墨铸铁件潮膜砂造型时,产生气孔中的气体为H2S、H2、镁蒸气等,这是形成第一种气孔的原因;而第二种渣气孔,这可能是由于金属液氧化造成的。为此,我们对熔炼及浇注、制芯、砂处理、造型等各工序进行了全面分析,并针对发现的问题制订相应的解决措施。

熔炼及浇注工序:降低球化剂的加入量;对浇包、孕育包进行严格烘干,对球化剂、孕育剂进行适当烘干,最大程度地保证其干燥;提高浇注温度,将浇注温度由1360~1370℃提高到1380~1390℃;加快出铁、倒包速度,尽量减少铁液被氧化的可能性。

制芯工序:于涂料的发气量也要求控制在30mL/g以下,努力降低砂芯的发气量;在砂芯芯头位置钻排气孔,并控制排气孔深度约为芯头长度的1/2左右,检查砂芯是否存在涂料堆积或排气孔堵塞的现象。

砂处理工序:提高型砂中的煤粉含量,保证型腔内充满还原性气体,判断还原性气体氛围是否建立的依据是型砂灼减量应大于型砂含水量;在保证型砂有效膨润土含量7.5%左右的前提下,适当降低型砂的紧实率,以降低型砂水分,减少铸件表层的含气量,减少皮下气孔的发生概率。

造型工序:严格控制涂料的波美度在37~39,并规范喷涂操作方法,既要喷涂到位又不能使涂料堆积,保证涂料层的厚度。

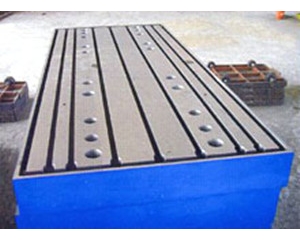

床身的特点:耐磨性与消震性好。由于铸铁中石墨有利于润滑及贮油,所以耐磨性好。同样,由于石墨的存在,灰口铸铁的消震性优于钢;工艺性能好。由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。另外,由于石墨使切削加工时易于形成断屑,所以灰口铸铁的可切削加工性优于钢。