铸造厂家:铸件凝固对铸件有哪些影响?

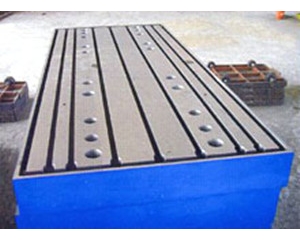

床身铸件的特点:耐磨性与消震性好。由于铸铁中石墨有利于润滑及贮油,所以耐磨性好。由于石墨的存在,灰口铸铁的消震性优于钢。工艺性能好。由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。由于石墨使切削加工时易于形成断屑,所以灰口铸铁的可切削加工性优于钢。

铸件凝固对铸件有哪些影响?

顺序凝固是防止铸件产生缩孔、缩松的基本工艺原则。顺序凝固的涵义是:创造条件使距离冒口最远的部位先凝固,向着冒口方向逐渐凝固,冒口内的合金最后凝固。建立以冒口为凝固终点的由远及近的铸件凝固顺序。实现顺序凝固能保证铸件在凝固过程中不断地得到冒口内液态合金的补给,使铸件致密,而把铸件凝固过程中所产生的缩孔等的容积转移到冒口内。

实现顺序凝固要求满足条件:冒口内的金属液凝固时间应晚于铸件的凝固时间。冒口内始终要求足够的金属液补给给铸件的收缩。在铸件的凝固过程中,始终有和冒口连通的补缩通道,并要求有一定的补缩通道扩张角。床身铸件

顺序凝固的优点是,冒口补缩作用好,可以防止缩孔和缩松,铸件致密。因此对凝固收缩大,结晶温度范围较小的合金,常采用这个原则以保证铸件质量。

顺序凝固的缺点是,由于铸件各部分有温度差,容易产生热烈,应力和变形。顺序凝固原则需要加冒口和工艺补贴,工艺出品率较低,切割浇冒口费工费时。床身铸件

同时凝固原则是,采取工艺措施保证铸件结构上各部分之间没有温差或者温差很小,使铸件各部分同时凝固完毕,无补缩通道,不设置冒口。其目的把缩松最大程度上分散在各个断面,以减轻对铸件性能的损害,获得合格铸件。

实现同时凝固的优点:铸件内应力小,变形小,产生裂纹的几率小;节约金属,工艺出品率高;简化生产工艺,降低生产成本。

同时凝固的缺点:铸件中心区域往往出现缩松,铸件不致密。