大型铸件对铸型和涂料的要求

大型铸件由于浇注吨位重、壁厚大、热量集中、铁液保持液态时间长,铸件表面极易氧化而产生渗透粘

砂,而铸造厂对铸件的质量、清砂时间、清洁度等要求越来越高,发气量、成本要求越来越低。正是由于

这种情况,对铸型和涂料提出了更高的要求。树脂砂型刚度好,浇注初期砂型强度高这就有条件利用铸铁

凝固过程的石墨化膨胀,有效地消除缩孔、缩松缺陷,实现灰铸铁、球墨铸铁件的少冒口、无冒口铸造。

实型铸造生产中采用聚苯乙烯泡塑模样应用呋哺树脂自硬砂造型。当金属液浇入铸型时,泡沫塑

料模样在高温金属液作用下迅速气化,燃烧而消失,金属液取代了原来泡沫塑料所占据的位置,冷却凝固

成与模样形状相同的实型铸件。添加剂有活性剂,主要满足施涂手段和浸润的要求,此外还有铸型气氛调

节剂、偶联剂、消泡剂、防腐剂等;助 熔剂加入到耐火骨料中的主要目的就是使之形成玻璃液相,促进

烧结,使耐火骨料的结构致密化,一般有长石、稀土、锂辉石、滑石等。

液态金属渗入到铸型和型芯表面的孔隙中,包覆部分砂粒,凝固以后便形成金属陶瓷状的粘砂层

,而大型、重型铸件粘砂主要是由于静压力大,渗透深度深,处于高温液态状的时间长,即铸型及其涂层

的过热时间长。化学粘砂是Fe的氧化作用与铸型材料和浇注气氛相互之间物理化学作用的结果。造型材料

的颗粒在粘砂层中,即能够同Fe的氧化物粘结,也能够与易熔的硅酸盐等粘结。

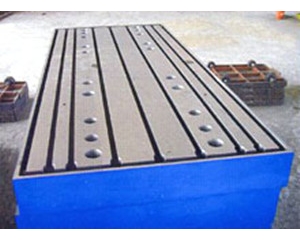

消失模铸造对于生产单件或小批量的汽车覆盖件,机床床身等大型模具较之传统砂型有很大优势

,它不但省去了昂贵的木型费用,而且便于操作,缩短了生产周期,提高了生产效率,具有尺寸精度高,

加工余量小,表面质量好等优势。 载体是耐火粉料的分散介质。一般有水基和醇基两大类,可根据实际

生产现场情况和成本考虑进行选择;悬浮剂选用多元复配效果最好,但一般悬浮剂都是低熔点物质,所以

在满足性能的前提下,不宜多用;粘结剂采用常温型和高温型,重点考虑发气量。

抗铸件粘砂仍是涂料的主要功能,而耐火粉料是砂型(芯)涂料的主体,决定着涂料的抗粘砂性能

,越来越多的耐火材料被用于砂型涂料,如锆英粉、铝钒土、刚玉粉、镁砂粉、铬铁矿粉、石墨、石英粉

、地开石粉、叶蜡石粉、尖晶石、蓝晶石、珠光粉等。采用新型的非金属矿物耐火材料,合理的调整多元

矿物组合、颗粒大小及粒度分布等,以提高耐火填料向铸型内的渗透能力。因此,应选择热膨胀系数小、

资源丰富、价格便宜、符合环保的耐火材料。