铸造缺陷问题汇总

铸造是人类掌握比较早的一种金属热加工工艺,铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。

在铸件进行铸造的过程中常会产生一些铸造缺陷:

.铸造缩孔的产生原因和对策

主要原因有合金凝固收缩产生铸造缩孔和合金溶解时吸收了大量的空气中的氧气.氮气等,合金凝固时放出气体造成铸造缩孔

解决的办法:放置储金球.加粗铸道的直径或减短铸道的长度.增加金属的用量.采用下列方法,防止组织面向铸道方向出现凹陷.a.在铸道的根部放置冷却道.b.为防止已熔化的金属垂直撞击型腔,铸道应成弧形.c.斜向放置铸道

.铸件表面粗糙不光洁的原因

原因-包埋料粒子粗,搅拌后不细腻.陪烧的升温速度过快,型腔中的不同位置产生膨胀差,使型腔内面剥落.焙烧的最高温度过高或焙烧时间过长,使型腔内面过于干燥等.金属的熔化温度或铸圈的焙烧的温度过高,使金属与型腔产生反应,铸件表面烧粘了包埋料.铸型的焙烧不充分,已熔化的金属铸入时,引起包埋料的分解,发生较多的气体,在铸件表面产生麻点.熔化的金属铸入后,造成型腔中局部的温度过高,铸件表面产生局部的粗糙.

解决的办法:不要过度熔化金属.铸型的焙烧温度不要过高.铸型的焙烧温度不要过低(磷酸盐包埋料的焙烧温度为800度-900度)。避免发生组织面向铸道方向出现凹陷的现象.在蜡型上涂布防止烧粘的液体.

.铸件发生龟裂的原因

有两大原因.一是通常因该处的金属凝固过快,产生铸造缺陷(接缝);二是因高温产生的龟裂.

解决的办法:使用强度低的包埋料;尽量降低金属的铸入温度;不使用延展性小的.较脆的合金.

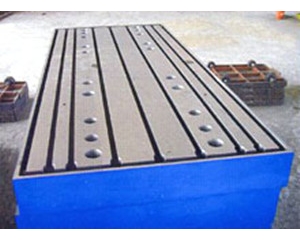

机床铸件耐磨性与消震性好。由于铸铁中石墨有利于润滑及贮油,所以耐磨性好。由于石墨的存在,灰口铸铁的消震性优于钢。

机床铸件工艺性能好。由于灰口铸铁含碳量高,接近于共晶成分,故熔点比较低,流动性良好,收缩率小,因此适宜于铸造结构复杂或薄壁铸件。由于石墨使切削加工时易于形成断屑,所以灰口铸铁的可切削加工性优于钢。